ニュース

お知らせ

競争戦略のダイナミズム 『マブチモーター株式会社』

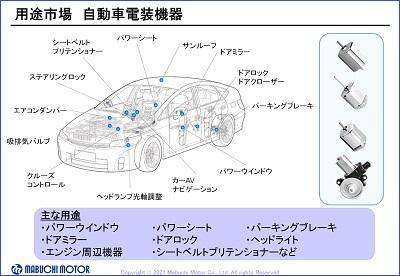

2001年は音響・映像機器向けが売上の約40%を占めていましたが、2019年は71%が自動車電装機器向けです。

受賞後、「どのように強みを維持強化したのか、環境変化にどのように対応したか、どんな変化を起こしたのか」、代表取締役社長CEO 大越博雄氏に、ポーター賞運営委員の大薗恵美、一橋大学教授がインタビューしました。

マブチモーター株式会社

代表取締役社長CEO 大越 博雄氏 |

マブチモーターは、小型モーターに特化した専業メーカーです。2001年にポーター賞を受賞した際には、小型直流モーターの世界シェア約6割を持っていました。当時の主な市場は、CDプレーヤーなどの音響・映像機器で、2001年の同社売上の42.6%(数量ベース)を占めていました。しかし、記録媒体の主流がCDなどの回るものから、半導体メモリーなどの回らないものに変わったことで、小型モーターの音響・映像機器用途の市場は大幅に縮小しました。「存続の危機」とも言える環境変化に直面したのです。しかしマブチモーターは、以前から手掛けていた自動車電装機器向けの市場を更に開拓し、2019年には自動車電装機器用途が同社売上の71.0%(数量ベース)を占めるまでになりました。

注目すべきは、マブチモーターがそれまでの戦略を変えずに、自動車電装機器市場への転地に成功したことです。それまでの戦略とは、小型モーターへの特化と標準化です。日本に小型モーターのメーカーは数多くありましたが、マブチモーターが突出したリーダーとなった理由は、その標準化戦略にありました。同社の創業初期の主力用途であった玩具をはじめ民生・業務機器に使われるモーターは、顧客メーカーの要望どおりに設計がカスタマイズされるのが業界の常識でした。小型モーターメーカーの交渉力が弱かったのが一つの理由です。マブチモーターは、標準的な仕様をいくつかに限定し、その設計を完成品メーカーがそのまま採用してくれる場合には、低価格・高品質の製品を安定供給しましょう、クリスマスや新年など需要が急増する時にも供給できます、と約束したのです。コストを下げるために、いち早く海外生産も始めました。その際に、製品の仕様数が限定されていたことは、大きな助けになりました。小型モーターの用途は、ラジカセがCDプレーヤーに置き換わるといった変化もありましたが、マブチモーターは標準化戦略によって次々と新しい用途を取り込んでいきました。その結果が2001年時点での世界シェア約6割でした。

自動車業界もまた、部品メーカーが完成車メーカーや一次サプライヤーなどの要望に合わせて設計をカスタマイズする伝統がある業界でした。さらに、求められる耐久性の高さや供給責任の大きさは、民生・業務機器とはけた違いです。マブチモーターは自動車電装機器用途でどうやって標準戦略を実行したのでしょうか。

新しい市場に臨む時、それまでの自社のやり方をどこまで貫き、どこを変えるかは重要な問題です。マブチモーターの経験が、皆様が市場の変化に対応する際のヒントになれば幸いです。

大薗 2001年のポーター賞受賞から20年が経ちましたが、まずは業界全体の変化について、お聞かせください。

ポーター賞受賞当時は、モーターメーカーが沢山あったのですが、その後の10年の間に業界の再編がありました。そして、現在は、モーターを含め様々な部品を取り扱う 総合部品メーカーから、モーター専業メーカーへの移行期に入ったと認識しています。その背景には、自動車メーカーが、内部で全てを抱えるのではなく、必要に応じて外部の専門メーカーの部品を使う流れがあります。

自動車電装機器用途における モーターメーカー間の競争では、信頼性が一層重要になってきています。まずは品質問題を起こさないこと。次に、万一、品質問題が起きた時、資金がないと補償することができません。そういう意味で、何かあった際に潰れることなく対応できる会社であることが求められます。当社の強みは、製品の競争力や強固な経営基盤もありますが、やはり品質です。「マブチの品質は良い」とお客様に評価いただいています。

大薗 2001年の受賞から、御社で変わったもの、変わらないものがあると思いますが、変わらないものは何でしょうか。

創業者である馬渕名誉会長が制定し、浸透させてきた経営理念は変わっていませんし、とても大切にしています。特に変わらずに大事にしているのは、人を大切にすることです。現在、グループ会社も含めて社員が2万数千人いますが、その家族も含めれば、この4倍、つまり8万人から10万人の当社社員とその家族を大切にしたいと考えています。当社は今、定年後の再雇用が70歳まで可能です。65歳で選択していただきますが、社員と会社がお互いに合意すれば70歳まで働ける制度にしています。そうすると、30年から40年、人によっては50年もの期間、自分の人生を会社にコミットしていただいているわけです。そういう人を大切にしたいと当社では考えています。

社員とその家族を大切にするためには事業の継続性が欠かせません。だからこそ、キャッシュが大切なのです。必要以上にキャッシュを持つ必要はないと考えていますが、コロナ禍のようなことがあっても事業を継続し、社員とその家族をしっかりと守っていくことは社会の公器としての一つの使命であり、継続のために必要なキャッシュを確保することは重要だと思います。

また、地域社会への貢献、特に、海外で雇用を創出すること、あるいは技術移転によって国際社会への貢献を拡大することを大切にしています。以前はアジアの新興国における雇用創出が貢献の中心でした。現在も、雇用には貢献していますが、従来、人手を要していた生産を設備でおこなうなど、生産のあり方が変わってきています。海外の生産拠点に最先端の生産ラインを導入し、技術レベルを高めるとともに、現地への技術移転を進め地域社会に貢献しています。

もちろん、お客様やその先の最終ユーザーの皆様に、高い利便性を備えた、高品質のモーターをリーズナブルな価格で提供することで貢献しています。

大薗 自動車電装機器分野における御社の製品ラインナップですが、受賞時と今でどう変化したのでしょうか。

2001年のポーター賞受賞時点で既に手掛けていたのは、ドアロックやミラーなどの小型電装用モーターです。受賞後に新しく参入した用途としては、パワーウインドウ、パワーシート、パーキングブレーキ(Electric Parking Brake、EPB)などの中型電装用モーターです。パーキングブレーキ用モーターは、世界トップのシェアをいただいています。他にも数多くの用途に参入しています。

大薗 御社の強い、パワーウインドウ、パワーシート、パーキングブレーキなどは、EVになっても変わらないと考えて良いのでしょうか。

当社のモーターは、自動車が内燃機関からハイブリッド、EVになっても、変わらず使われます。むしろ、パワーシート用モーターなどは、更に多く使われるようになります。パワーシートは少し前までリクライニングや前後のスライドなどが中心でしたが、自動車が一層の安全性、快適性を追求する中で、新しい機能が求められるようになります。あくまでもイメージですが、自動車に使われているモーターの数が、昔は十数個だったのが、現在では百個以上、そういう時代になってきています。このような分野に当社はフォーカスして取り組みます。

大薗 自動車電装機器用途への事業拡大について、経緯を、お話いただけますか。

順を追ってお話しますが、本当に様々なことに取り組みました。

民生・業務機器から自動車電装機器へのポートフォリオの転換は、1、2年ではできないものです。明確な目標を設定し、時間をかけて取り組む必要がありました。

以前は、ブラシ付モーターに特化し、他の種類のモーターには取り組まなかったのですが、現在はブラシレスモーターにも取り組んでいます。但し、今もメインはブラシ付モーターです。長年ブラシ付モーターに特化してきて、「他のモーターには取り組まない」と、自ら萎縮していた面がありました。自分の社長就任後から「何でも取り組んで良い、チャレンジしよう」と、開発陣に発破をかけました。最初の1、2年の間は皆、「本当なのかな」と考えていたようですが、「構わない、必要な投資はどんどんおこなっていく」と言い続けたことで、次第に社内の雰囲気が変わっていきました。

ブラシ付モーターが高い価格競争力を有する一方で、ブラシレスモーターは価格面では高いものの、ブラシ付に比べて製品寿命が長く、高速回転が可能、静音といった特長があります。ブラシ付とブラシレスで、ローエンドを除いて汎用品からハイエンドまで商品ラインナップの拡大に取り組んでおり、それ以外の種類のモーターは扱っていません。

当社はブラシレスモーターでは後発なので、何でも手掛けるのではなく、今後の成長が見込まれる用途に絞りました。もう一つは、お客様の側で大きな技術革新が見込まれる用途です。当社内部の収益基準は高く設定しており、製品に競争力があり、適正水準の収益性が担保されない限り、その用途には参入しません。

パワーウインドウ用

ギアユニットモーター |

単品のモーターからユニット化への移行にも取り組みました。パワーウインドウ用モーターが代表例ですが、たとえば今まで単品で100円程度の価格だったモーターが、ユニット化することによって数百円になります。パワーウインドウ以外の用途についても、今まではお客様がモーターに取り付けていたモーター周辺の範囲を取り組むことによって、モーター以外の付加価値を当社に取り込み、代わりにユニット全体としてのコストを下げることで、お客様にもご満足いただける価格を実現しました。

自動車電装業界では、一度ある車種にモーターが採用されると、その車種が継続する8年前後の期間は同じモーターが継続的に搭載され、途中でモーターメーカーが変更されることは基本的にはありません。その自動車のモデルチェンジまでずっと同じなのです。採用されるまでには時間を要する業界ですが、上手く対応できていると思います。

大薗 内部収益基準を高く設定しているというのは素晴らしいことだと思いますが、参入する前に分析してわかるものですか。

当社では、自動車電装機器、民生・業務機器ともに、ローエンドの製品には取り組まないと決めています。その背景にあるのは、収益性の改善です。これにフォーカスして、既存製品、新製品の全てを分析した上で、選択と集中をおこないました。新製品に関しては、厳しい収益基準になりますが、その基準の中で新製品を出すということを徹底しました。ある一定以上の収益性を確保するためには、新たな付加価値を取り入れて差別化を図るなどがなければ、勝てないのです。

このため、製品開発のハードルを高く設定しており、皆で集中して考えます。開発や設計だけでなく、部材の買い方や設備のあり方なども含め、総合的に考えます。良いものをリーズナブルな価格で生産し、お客様に喜んでいただき、当社の収益も担保することを目指しています。

このハードルを達成できないものは、社長決裁で全て却下しています。良いところまでできていたとしても、却下するか、基準をクリアするまで更に検討してもらいます。

大薗 標準化戦略も継続されたのですね。自動車業界は顧客企業が強くて、部品メーカーは顧客の要望に合わせてカスタマイズすることが多いという印象でしたが。

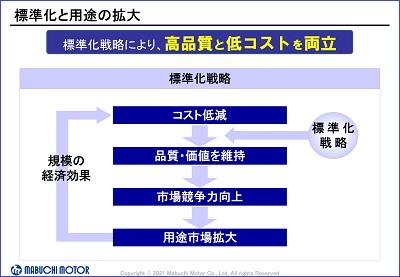

標準化には強いこだわりを持っています。標準化により低コストと高品質を同時に実現することが当社の基本戦略です。

自動車電装機器用途においては、2001年のポーター賞受賞時に、既にドアロックやミラー用等の小型タイプの自動車電装用モーターでは大きなシェアをいただいていました。お客様が初めてミラーやドアロックを電動化するタイミングで採用いただいたこともあり、ビジネスの初期から他社をリードすることができました。一方、パワーウインドウやパワーシート用のような中型タイプの自動車電装用モーターについては、自動車メーカーと強固な取引関係を持つ自動車部品メーカーが市場を占めていました。当社では、当時、音響・映像機器用途が全盛期であったこともあり、中型タイプの自動車電装用モーターを本格的に手掛けてはいませんでした。

しかし、その後、主力の音響・映像機器市場では、iPodが登場し音楽がストリーミング配信されるようになり、ラジカセ、CD、DVDなどの需要が大幅に減少したことから、次の成長分野として中型タイプの自動車電装機器用モーターを選びました。

常に標準化にはこだわってきましたが、自動車電装機器用途を本格的に拡大するに当たって、標準化の考え方を少し変えました。従来は、民生・業務機器、自動車電装機器を問わず全ての用途に一つの製品で対応することを理想としていましたが、自動車電装の世界ではこうした考え方では限界があるため、用途別標準化という考え方に変更しました。各用途に対して1、2種類の標準モデルを持つということです。用途には市場規模の大小がありますので、市場規模の大きい用途に絞って取り組みました。もちろん、将来の市場規模拡大が見込まれる用途については、現在の規模が小さくても取り組みました。こうした考えに基づき、パワーウインドウ用途においても、基本形となる用途別標準品を用意しました。用途別標準の考え方は、ある程度の市場規模がある、あるいは将来の市場規模拡大が期待できる用途を選ぶということです。

大薗 標準化の粒度をイメージしたいのですが、パワーウインドウは1種類のモーターユニットに標準化できたのですか。

ベースとなるモーターは1、2種類です。お客様側の部品と接する部分については多少のマイナーチェンジはしていますが、モーターは同じです。もちろん、第1世代、第2世代という具合に、お客様や世の中の状況、当社の投資回収の状況を見ながら、小型・軽量化、高効率化を進化させた新しい世代のモーターに入れ替えてきています。

パワーウインドウの場合、自動車の大きさや車体形状によって窓の重さが異なるため、モーターに求められるトルクは異なります。そのため用途別標準品1種類で全ての車種に対応するには無理がありますので、中トルクと高トルクという二つのトルク帯に応じた標準品を設定しています。

大薗 標準品の作り方には、まず個別顧客最適で入って標準化する場合と、最初から標準品を提案する場合があると思いますが、どのようにアプローチされたのでしょうか?また、標準化戦略の妙味は、標準品が広がって初めて実現するものだと思いますが、お客様は最初から受け入れてくださったのでしょうか。

自動車電装業界はカスタマイズの伝統がありましたので、当初は標準品をご採用いただくメリットを、よくご理解いただけていない面もあったかと思います。当社は、個別のお客様向けのカスタマイズ品でビジネスをいただいた後に標準化を進めたのではなく、事前にマーケティングをおこない、先に標準品を作りました。その標準品を持って、お客様に「現在ご使用中のカスタマイズ品と比べて、当社の標準品は小型・軽量ですが同等のトルクを実現しています」と提案し、ご検討いただきました。実際に当社の標準品を確認していただくため、何度もお客様のもとに通いご納得いただいたのです。

大薗 標準化したおかげで既存の物と比べて小さく軽くてもトルクが出る、そして品質も良い。価格はどうですか。お客様にとって下がったのですか。それでも、御社は自分で設定した利益率を取れる価格になっている訳ですよね。

価格は当然下げます。小型・軽量化だけでなく、静音化等の付加価値のある製品を開発しましたが、他社より低い価格でも、当社は適正な利益を確保することができました。もちろん、製品開発のハードルは高かったです。勝負玉と位置づけて侃々諤々の議論を重ね、数年にわたる努力の結果、「これは良いね」と言えるような製品が完成しました。

大薗 自動車業界で標準化した製品を受け入れてもらうために、アプローチを変える必要はあったのでしょうか。

まず、営業のアプローチを変えました。自動車電装業界は実績が重要視されます。マブチのパワーウインドウ用モーターを、まず、お客様のうちの一社に使っていただき、品質が良いということを自動車メーカーや一次サプライヤーといったお客様に認知していただく必要がありました。そのためには、当社のモーターを採用していただき、良い評価を得ていかなければなりませんが、お客様に当社の製品を採用いただけるチャンスは、自動車メーカーがモデルチェンジをするタイミングに限られるため一定の時間を要しました。

もう一つアプローチを変えた点は、トップセールスをおこなったことです。社長自らがお客様のもとに伺いました。それまでの当社の営業スタイルは待っているスタンスでした。当社の知名度が既に高い用途市場では、標準化を追求した優れた製品を作れば、お客様の方から買いに来てくださったのです。一方、自動車業界では、当社は実績が十分ではありませんでした。自動車業界のお客様から「実績が不足している」と言われれば、当社は「大丈夫です、やってみせます」と約束するしかないのですが、それを営業のフロントだけで説明しても効果は限定的なのです。そこで、北米や欧州など地域を問わず、自動車メーカー、一次・二次サプライヤーなど全てに社長自ら足を運びました。お客様を訪問した1年目は「そうだなあ、考えておくよ」、2年目も「まあ、わかるけど...」といったご反応でしたが、3年目には「わかった、そこまで言うのであれば使ってみようか」ということで何とかビジネスをいただくことができ、その結果として「マブチの品質は良いね」と高評価をいただくことができました。そこからは、そのお客様内における当社シェアアップに向けた働きかけを強化しました。もちろん、社長一人でおこなった訳ではありません。営業フロントから、開発、そしてトップまで、全社一丸となって取り組むことが重要だったということです。私は、お客様のもとに伺う際にFace-to-Faceにこだわりました。他の役員も同様に直接お客様に伺い、開発担当役員も営業担当役員も活動量を増やしました。役員構成も大幅に変更しました。頻繁な海外出張など活動のための体力が必要なことから、役員の平均年齢は60歳代半ばから50歳代半ばへと約10歳若返りを図りました。海外経験の豊富な人を登用し、全員で営業する体制を作りました。

組織については、従来は機能本部制でしたが事業部制を導入しました。事業部制の最初の試みはパワーウインドウ用途への参入時で、パワーユニットモーター事業部を立ち上げ、3年ほど試行錯誤しながら活動しました。その後、バーチャルな事業部制を導入した後に、本格的な事業部制へと移行しました。 なぜ事業部制を取り入れたかというと、お客様を中心に活動する必要があったからです。標準化だけを考えると、標準部品、標準的な生産方法、標準設備と、機能別組織の方が標準の管理をおこないやすかったのですが、お客様を向いて仕事をするためには、組織から変える必要があったのです。現在は、機能軸と事業軸をクロスさせたマトリクス組織にしています。担当役員が両方の軸で管理しています。

社内の英語化も既に10年以上にわたって取り組んでいます。現在、当社の販売金額のうち国内は約10%にすぎず、残りの約90%は海外です。非英語圏のお客様もビジネスの場では英語を使われます。販売拠点の社員は勿論英語を使いますが、本社の日本人社員だけが英語を使えなかったのです。このため、TOEICの目標レベルを定め、グループ会社も含めグローバルに全員に対して英語教育を実施し、勉強してもらいました。勿論、英語ができれば良いというわけではなく最低限の要件です。非常に時間がかかり、苦しかったのですが、現在は、経営会議も英語併用でおこなっています。社長から社員へのメッセージも英語で発信しています。私の英語は完璧ではないけれども、恥ずかしがらずに自ら率先して見せることが大切だと考えています。言語のハードルは高いですが、グローバル企業として避けて通ることはできません。

大薗 自動車業界では供給元を複数社に分散することが多いと思いますが、それだけ大幅に優れた商品で他社から置き換えた場合、二社購買は難しくなりそうです。お客様の供給不安にはどのように対応していますか。

当社製品の利点をご理解いただいたお客様の中には、ほぼ完全に当社に任せていただけるケースもありますが、供給不安への備えや、常に競争見積もりをしたいといった購買ポリシーを持たれるお客様もいらっしゃいます。

そこで当社は、自動車電装機器用途を拡大するに当たって、生産体制を「地産地消」へと大きく転換しました。民生・業務機器用途がビジネスの中心だった頃は、アジアで集中的に生産し、世界中に輸出していましたが、現在は、アジアだけではなく米州のメキシコ、欧州のポーランドにも生産拠点を構え、それぞれが、アジア、米州、欧州に供給する地産地消の体制としています。世界の主要な地域市場において、各地域内で部材を調達し、生産、販売する体制へと変えたのです。本社集中型ではなくて分散型で、各地域内で全てを完結できるようにしています。地産地消とともに生産・販売拠点の経営陣の現地化を進めました。本社から出向した日本人ではなく、その国、その地域の人たちに経営を担ってもらう体制へとハイペースで転換していきました。

地産地消には多くの利点があり、一つ目は地政学的なリスクの回避、二つ目は関税負担の軽減、三つ目は輸送費の低減です。 民生・業務機器用途では小型タイプのモーターが中心だったため輸送費の影響は軽微だったのですが、例えばパワーウインドウ用モーターユニットは小型タイプと比較し大きく、重いため、輸送費が嵩んでしまいます。緊急で他の地域から製品を送る場合には航空便を使用することになりますが、その際の輸送費は相当に高額なものとなります。四つ目は為替のバランスです。米ドル圏内では米ドルで部材を調達し、人件費を支払い、売上をいただきます。これらが上手くバランスすると為替変動の影響を受けにくくなります。当社は、長期安定経営を目指しており、為替による差益・差損のどちらも望んではいません。五つ目はお客様の満足度を高めることです。お客様の工場に近接する地域に当社の拠点があれば、何かあった場合に即座に対応できますし、お客様から情報をいただくこともできますので、良いことばかりです。

地産地消は、人手に頼らない設備による生産の推進とセットで進めています。人件費が高い地域を含め、世界のどこで生産しても、同じ品質とコストを実現したいのです。

自動車電装機器用途は品質が命です。当社の小型電装用モーターの各用途は総じて高い世界シェアをいただいておりますが、中でもミラー用のシェアは80%以上に達しています。つまり、世界のほぼ全ての自動車メーカーが当社のモーターを使ってくださっています。万一、当社が品質不具合を発生させれば、お客様の生産ラインが停止してしまい、多大な影響を与えてしまいます。だからこそ品質が何よりも重要なのです。人手に依存した生産では品質にばらつきが生じてしまうため、設備による生産に切り替え、設備によって品質を作り込むことにしました。

設備による生産は、人件費の上昇に影響されない経営にもつながります。アジアでも人件費が高騰していますが、設備による生産に転換することで、どこで生産しても同じコストを実現できます。このように、ポーター賞の受賞時から、安定品質、安定供給を実現する方法については考え方を大きく変更し、調達、生産、販売といった全てのプロセスにわたる変革を、時間をかけて進めてきました。まだ完全に終わっていませんが、良いところまできています。

大薗 品質は設備で作り込むとのことでしたが、どのように取り組まれたのでしょうか。製造設備を作る人材は、元々社内にもいらっしゃったと思うのですけど、相当強化された訳ですか。

生産設備の設計・製作に携わる人材は、以前から当社におりましたが、日本の本社だけでなく、以前はモーターを量産していた台湾マブチで生産設備の設計・製作をおこなえるようにしたり、中国の東莞マブチや、ベトナムマブチでも生産設備を設計・製作できる体制を整えたり、グループ全体の生産設備設計・製作体制を強化しました。台湾マブチやベトナムマブチは設備設計・製作のレベルが高いです。本社でも引き続き設備の開発をおこなっていますが、設備の改善や標準化などは海外拠点で対応できるようにしており、本社は難度の高い新しい設備が中心です。

大薗 活動システムマップを活用されているそうですね。

2001年にポーター賞に応募した際に、活動システムマップを描いて分析しましたが、自動車電装機器向けの標準化戦略に取り組むことになり、社内で作り直しました。主たる戦略テーマはほぼ半減しシンプルになりましたし、個別の活動は、大幅に書き変えました。ポーター賞の考え方は、当社の現経営陣もしっかりと理解しており、議論のベースとなっています。これからも、この活動システムマップを使って考えていくと思います。この部分が弱い、ここを強化すべきという点がよくわかります。

顧客や用途など、複数の市場セグメントに対して優れた標準品を供給することで、圧倒的な品質、コスト、納期を実現し、カスタマイズ品から置き換えていく。これがマブチモーターの得意としてきた戦略だ。

マブチモーターは、それまでの主たる市場であった音響・映像機器が大幅に縮小する中で、自動車電装機器向けへの転地に成功した。主たる市場の縮小については、同様の課題に直面している企業が少なくないのではないだろうか。

マブチにとって幸いなことは、自動車電装機器用モーター市場は、長期品質、供給力、コスト、顧客の交渉力などにおいて、明らかに、圧倒的に難しかった、ということだ。つまり、標準化というこれまで実績のある戦略を目指しながらも、新しい顧客のニーズに沿って自らの活動を大幅に見直し、新しい価値の実現の仕方を設計しなおさなければならないことが明白だったし、その決意を持って経営リーダーが臨むことができた。

活動システムマップなど、ポーター賞で使っていただいた競争戦略論のツールが、大きな環境変化への対応においても、分析と意思決定の役に立ったそうだ。ここまで使いこなしていただければ、ポーター先生も本望だろう。

(オンライン・インタビュー、2020年12月11日実施)